模块化电驱平台:大众公司的大众产品

ID.系列作为世界上第一个基于模块化电气化套件(MEB)的车型首次亮相,是大众集团专门为全电动汽车开发的技术平台,代表了整个庞大的汽车帝国向电气化转型的决心。

上市以来,MEB平台加持的车型在全球范围内取得了成功,然而在新能源汽车的前沿阵地中国,似乎这款车型的销量并不理想。是大众廉颇老矣,还是缺少识珠慧眼?

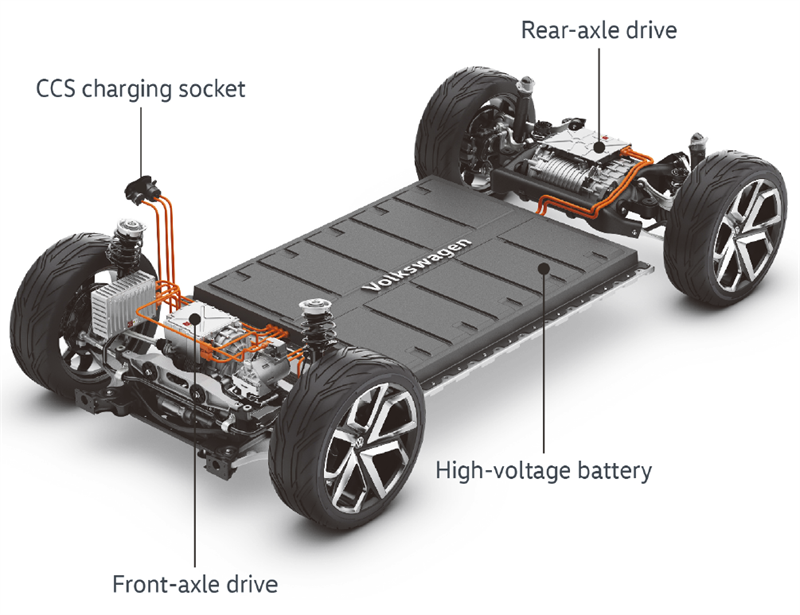

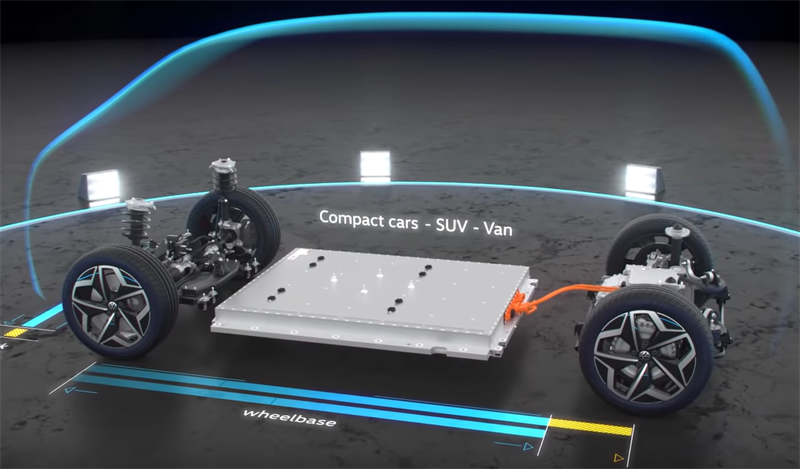

纵观整个平台电力驱动系统,高压控制系统以及高压电池舱分布清晰,电池组位于车辆的中心,位于车轴之间,前后轴搭载了两台驱动电机。最为明显的是,电池的设计是可扩展的,并配备了集成的液冷系统。不同的ID系列车型的设计可以轻松的对电池的大小、电机数量、位置进行选取,以实现大约330到550公里以上的续航范围,以及前后驱和四驱的驱动方式。电池布置在前后轴之间的中心位置,以更加接近50:50的的重量分配确保了最佳的全车底盘重量分配,降低了重心。这一点也是大多数纯电车型的优势所在,不仅仅稳定了车身,同时也拓宽了车内空间。

乍一看MEB平台貌似没有什么亮眼的操作,电动化浪潮下,MEB平台是否还是那一套费迪南德·保时捷博士“面向每个普通人”初衷的诚意之作?这篇文章针对三电的关键设计进行最细致的拆解,分析每个细节中大众的特殊设计。

电池设计:主流,安全

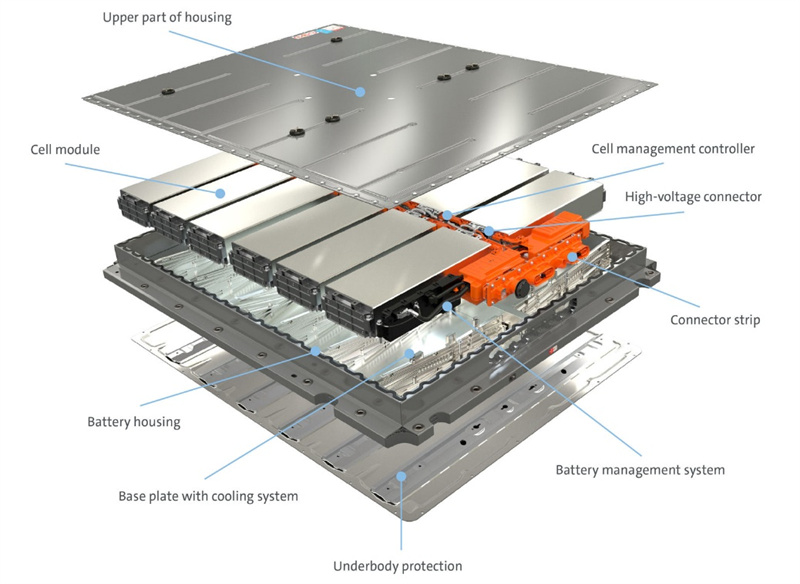

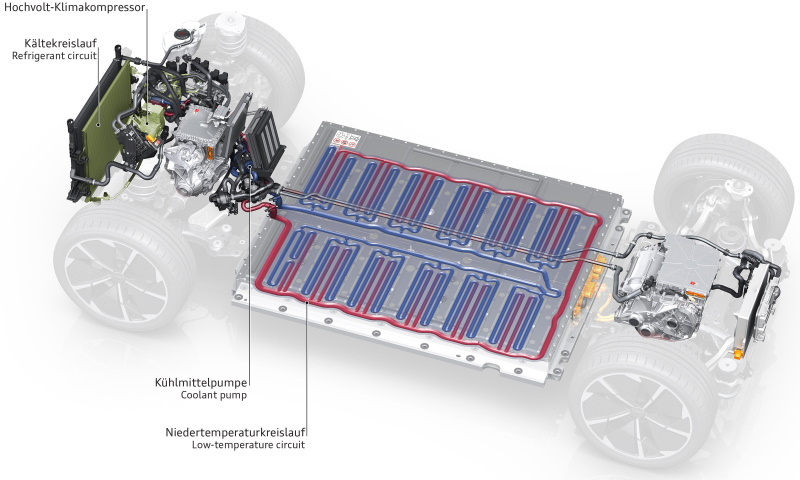

电池作为纯电平台的核心,MEB平台在全球范围内搭载了由宁德时代,LG化学以及SKI三家供应商提供的三元锂电池。发布之初,MEB平台提供了330km到550km的主流续航范围(WLTP,45-77kWh电池包),当然这种续航表现明显不能满足全球的消费者激进需求。为此,大众的做法是一方面开发更加先进的高能量密度一体化底盘平台(SSP,滑板底盘架构),另一方面是提供更好的电池管理策略,使得续航更加真实。为此,该平台提供了特殊的液冷热管理系统,使得高压电池包的温度始终控制在25℃~35℃之间,从而适应不同高低温工况。因此,MEB平台的“保电”能力是其突出亮点之一,在一众纯电车型的国内外测评中表现也非常不错。

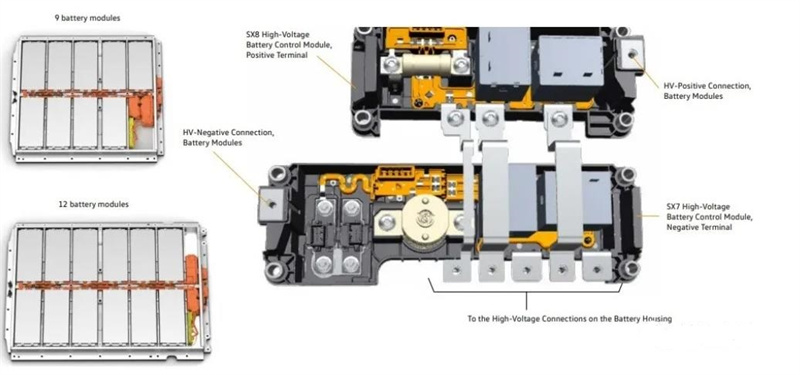

以大众ID.4 X为例,其分别有9模组容量57.3kWh的标准续航版和12模组容量83.4kWh的长续航版两种配置,其核心均为模块化的方形电池。ID.4搭载了宁德时代NCM811三元锂离子电池,由80%的镍、10%的钴和10%的锰组成。这种电池架构的特点就是兼顾高性能以及高能量。更高的镍比可以有效提升电池的活性,大幅度提升电池的能量密度,从而满足电芯更大的放电比以及相对密度(比容量)。但是,电池的高活性同样带来了高风险,其稳定性与安全性相对较差,热失控导致的自燃倾向更大,对电池组以及整车的热管理要求自然水涨船高。所以,MEB平台在电池的热管理以及电池控制方面投入的研发巨大。平台中正极和负极的高压电池模组分别由两个独立的控制器组成,通过Bus-Bar进行连接。两个控制模块都预留了保险丝,用于极端状态下快速断电。此外,在连接所有车用电子元件中均设置了高压保护装置,第一时间切断高压源,形成独特的“MEB防电墙”。电池模组间采用了包有绝缘材质的高压铜排连接,甚至螺栓也包有绝缘材料,可以大幅降低高压安全隐患。模组、电芯之间都配备了相对应的隔热、阻燃设计,降低了热失控的传播风险。

MEB平台特殊设计的这整套完备的液冷热管理系统,为电池提供良好的运行环境,降低极限大功率运行状态的局部高温。另外,从硬件保护层面,特殊的物理结构设计大大减少了对电池包的冲击穿刺概率。首先,这套架构设计了H型前副车架,从一定程度上减弱偏置碰撞对电池包的冲击;在整个电池底部,大块高强度铝冲压件护板,可以降低路面意外对电池的冲击。前摇臂点结构处也设置了护板,而在电池周围设计了一圈高强度钢板将电池围住,底盘设置了超高强度(>1100MPa)的热成型钢的横梁加固,可以说在物理架构层面将电池从四面八方仅仅包裹。对于电池包中的模组设计,大众同样进行了“第二层防护”设计,全铝外壳的电池模组整体达到了IP6K9K的安全级别,下壳体特别使用铝合金框架、铝合金型材横梁以及纵梁焊接加固,在减少重量的同时提升强度。

MEB 电池模组

奥迪 Q4 e-tron 使用MEB平台热管理系统可以使电池在启动后迅速达到 30℃左右的理想温度范围

同样,过高负载导致的电池高温通过冷却器进行冷却

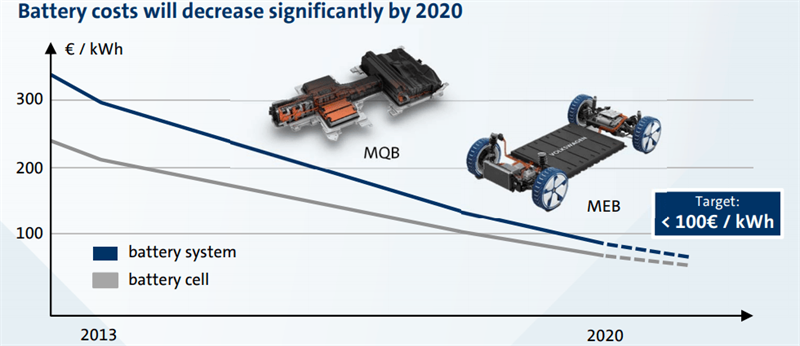

值得注意的是,大厂的纯电平台,不仅仅需要考虑的是车辆的动力性能,续航表现,成本控制更是形成“规模效应”的关键因素。纯电平台中成本最高的电池部分,成为MEB平台首先优化设计的对象。通过对平台电池组模块的不同子模块的组合与拓展,可以形成不同的续航选项,从而满足紧凑车型到大型SUV、MPV的全面车型覆盖。这种基于核心电池组的扩展相比燃油车平台有着先天优势,而MEB平台则是利用模块化设计将这种优势放到最大,从而形成极具竞争力的成本控制。

相比MQB平台,MEB平台的电池成本大幅下降

用户与开发者可以对电池包进行多种选择

通过直接调整平台轴距从而适配不同车型需求

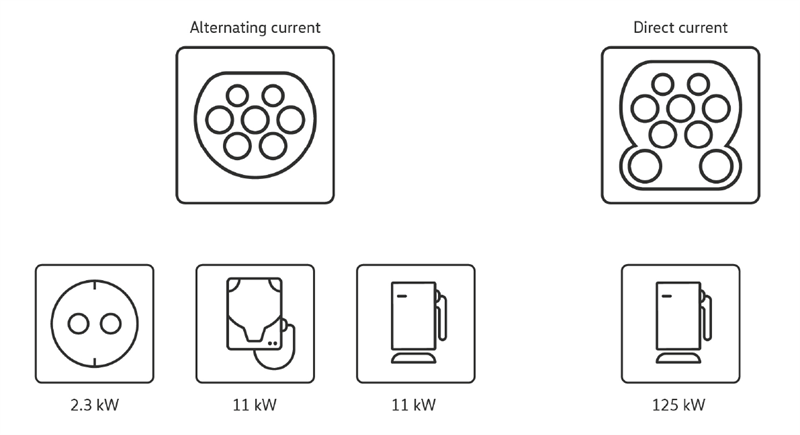

MEB平台车型将标配2种充电方式,满足不同场景的补能需求。在家用的交流电源中,可通过标准的家用插座进行2.3千瓦的充电,或通过11千瓦的充电墙进行充电,实现在家的夜晚补能。因为电池只能用直流电充电,所以该平台在车内集成了一个11千瓦的直流交流转换器,将家用交流电转化为高压电池直流电。此外,以高功率直流电直接充电则可以实现125千瓦的充电功率,80%电量可以在30分钟内充满,实现高速快充。此外,官方声称未来的无线充电则是MEB的进化方向,类似于手机的家用或者商用充电板可以实现车辆的无接触充电,从而实现更加便捷灵活的补能过程。

不同的充电插口

自研驱动电机:高集成度的诚意之作

电机往往被目前的车评所忽视,然而却是各大厂商核心技术的展现,MEB平台的自研电机展示了大众工程开发的强大能力。

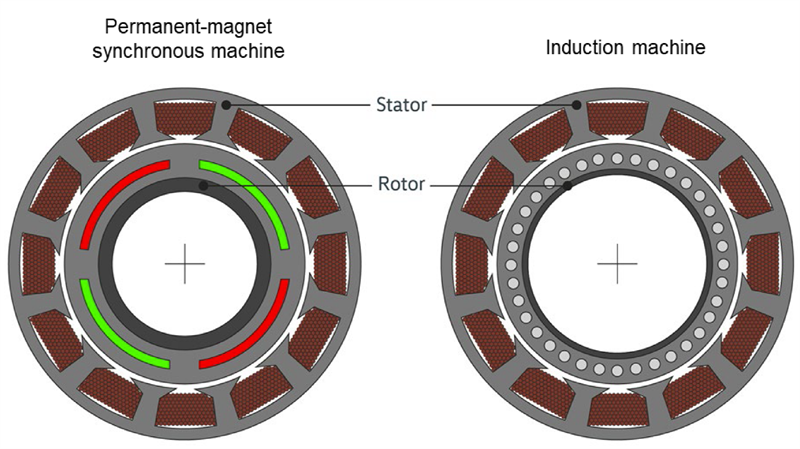

通常,电车中常见的电机无外乎同步电机(synchronous machine)以及异步电机(Induction machine)两种。电机一般均由定子和转子组成,而同步与异步电机的定子相同,主要差别为转子的旋转驱动方式有所差异。同步电机由于转子具有磁性,随着定子交流电产生的相变进行同步旋转,而异步电机的转子则依赖定子旋转后产生的磁场再次与定子相互作用从而旋转。可以直观的理解为,同步电机的定子可以随着电流变化同时旋转,宛如电流直接驱动定子旋转。而异步电机则需要电流作用后跟随着旋转,这也就导致实际的转子转速与定子相变转速有所迟滞,而称为异步。显而易见,同步电机的响应快,能量足,但需要定子一定的技术加工;异步电机较为简单,成本也较低。

永磁同步电机与异步电机(感应电机)的截面对比

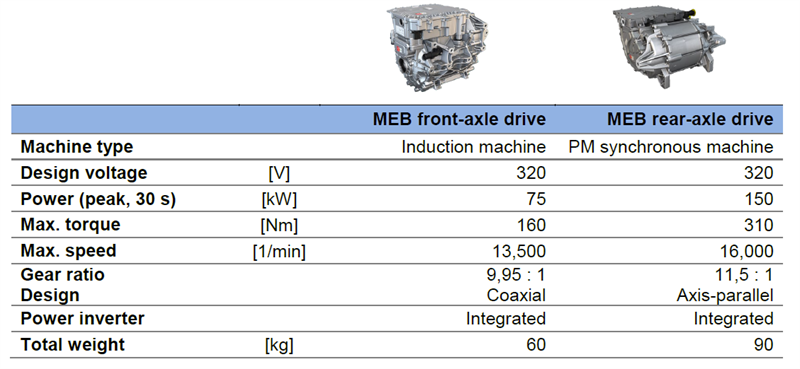

MEB平台则选择两者同时使用,后桥驱动作为主驱动电机选择了功率较强的永磁同步电机,而前驱则作为辅助选择了异步电机组成四驱系统。PM同步电机可提供 150kW的功率、310Nm的扭矩和16,000rpm的最高转速。其特点是功率密度高、效率高、在较宽的转速范围内输出恒定功率。带有功率逆变器和同轴配置的单速变速器的感应电机(异步电机)用于增压和全轮驱动功能。感应电机的功率为75kW,扭矩为160Nm,最高转速为13,500rpm。前轴驱动的主要功能是为了处理过载任务,配合后轮实现全驱动力输出。电机代号中的数字直接代表了电机的扭矩。

其中,主电机-后驱的APP310电机十分亮眼,可以说是这套系统的核心技术。

电机基本参数对比

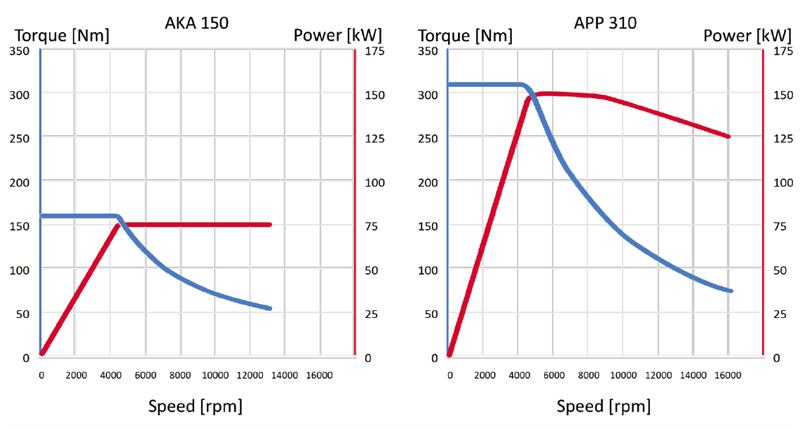

电机全负载功率扭矩对比

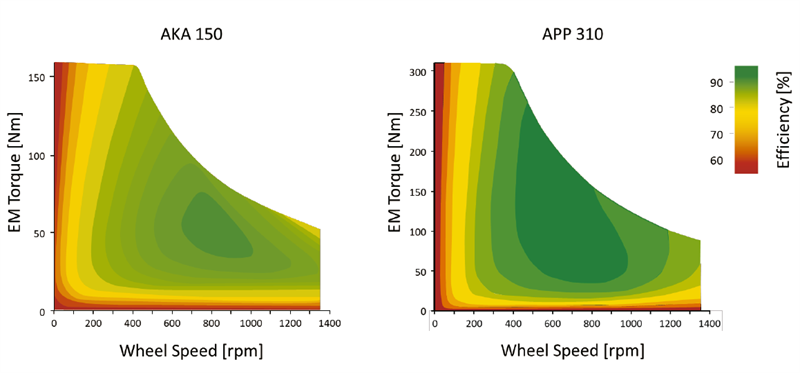

电机效率对比,大面积的运行范围超过了90%的电机效率,峰值效率达到了97%

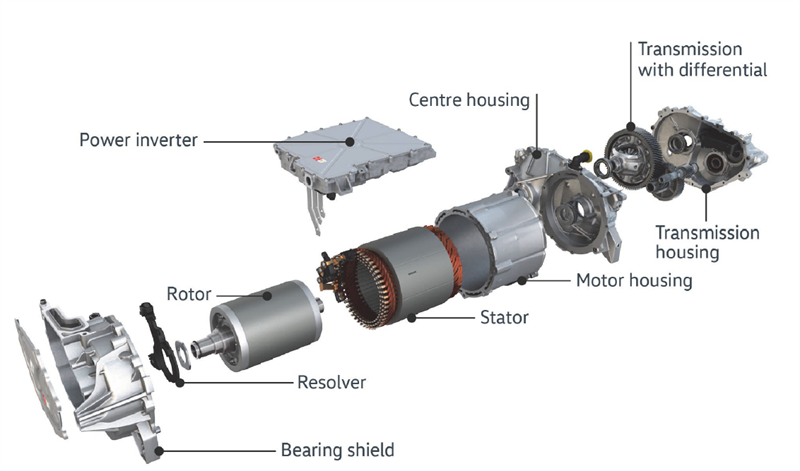

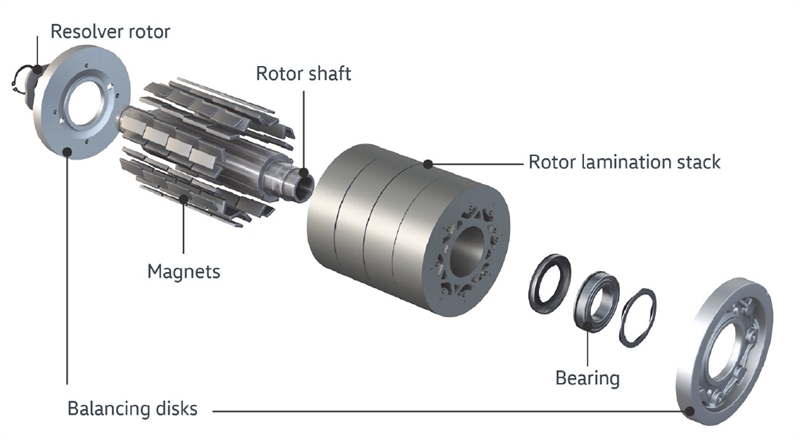

后驱APP310电机

后桥电驱动设计为永磁三相同步电机,具有四个永磁极对,由功率逆变器、轴承罩、电机外壳、中心外壳和变速箱外壳、定子、转子、带温度传感器的旋转变压器和两级单速变速箱等部件组成。该电机使用了主流的“三合一”集成方式,电动机(壳体部分)、主减速器以及逆变器全部集成在了一起。对比MQB平台“油改电”的APP290电机(最大功率100kW、峰值扭矩290Nm),APP310的动力参数分别提升了50kW、20Nm,最大转速提升了4000rpm,重量降低了11kg,可以说全面进化。

这台APP310主驱三合一电机十分轻便小巧,甚至可“随身携带”

紧凑的设计,先进的工艺以及多项先进的电机设计技术体现了大众的工程能力

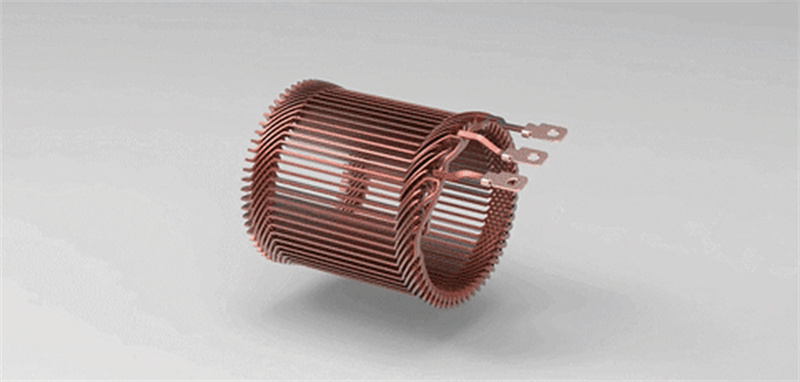

紧凑集成是这套动力系统的一大特点。定子包含用于三相连接的带有母线的绕组。转子设计为全极内转子,并配备由钕合金制成的永磁体。定子和转子安装在铸造外壳内,并集成了特殊的液冷设计。输出侧和相对侧的转子轴承位于轴承罩内,它们在整个机器外壳长度上轴向拧在一起。来自旋转变压器和温度传感器的信号通过插头传输到电力电子设备。单速变速器降低用于驱动车轮的电机的转速。整个电动系统非常紧凑的集成在一起。

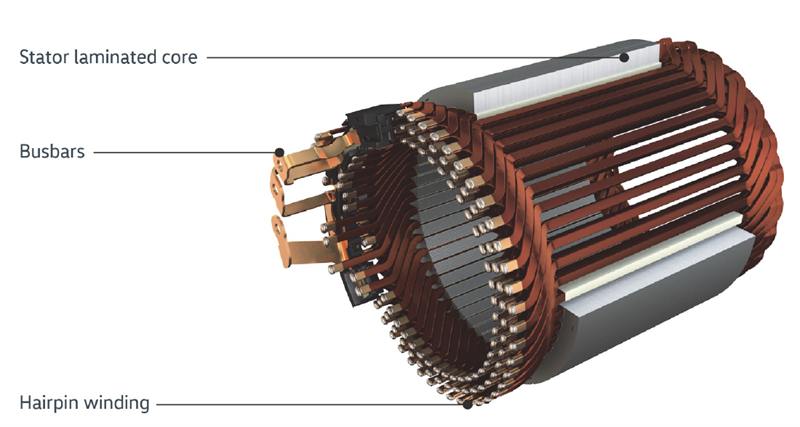

发卡(Hairpin)绕组技术支持下的扁线工艺是该主驱动力电机的亮点之一。同步电机如何做到足够的小巧又不失功率,又可靠,又耐用,又高效?这需要从电机本身的结构入手。定子可以说是提供动力的来源,其通过交流电的磁感性与转子相互作用,从而驱动电机。所以定子的功率密度增加可以大幅度提升电机的品质。发卡绕组技术则是一种可以大幅度提升绕组效率的新型定子绕组的制作工艺。首先,与普通的圆线绕组相比,这种发卡绕组技术在相同条件下大幅度增加了布线面积。其次,电线越粗,电阻越小,电线上的热量损失的能量就越少。由于发夹电机的绕组端部尺寸比圆线电机短,因此减少了铜损,进一步提高了效率。

这种效率的提升不仅仅反映在电机全局平均效率的提升上(1%~2%),更有意义的是,它拓宽了整个高效区间,使得无论在低速还是高速工况都可以实现高效驱动(在低速大扭矩工况下,效率差甚至可以达到10%)。这对电动平台意义重大,可以有效提升续航里程。发夹电机可以装在更多的定子绕组中。这意味着电机可以在相同的能量损失下输出更高的功率和扭矩。另一角度来看,这也是为什么APP310可以做到如此小巧的原因。此外,发夹电机中使用的扁平线具有更规则的形状,并降低了定子槽中的热阻。它提供了更高的传热效率,从而进一步提高了峰值功率和持续性能。紧凑质密的绕组方式提供了更高的刚度,所以电机本身提供了更好的刚度。在电磁设计中,可以采用更小的槽,从而降低机械和电磁噪声。

扁线电机的满槽率提升高达30%

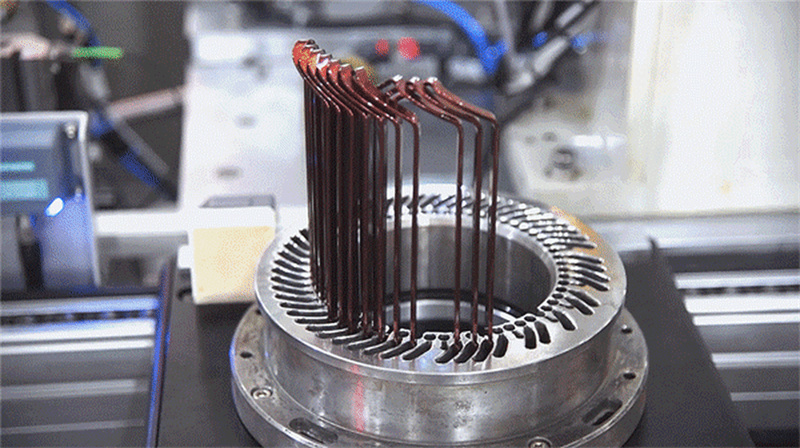

具体来看,MEB平台的定子主要由叠片组和三相异形线绕组组成。叠片组由外径为 220 毫米的单独涂层金属片叠片组成。 用于生产叠片的金属板具有高导磁率,厚度为0.27毫米,两面均涂有电绝缘层。 整个叠片堆栈由四个子堆栈组成。在组装过程中每个子堆栈偏移90度,从而减少了金属板的轧制方向对旋转磁场均匀性的影响。

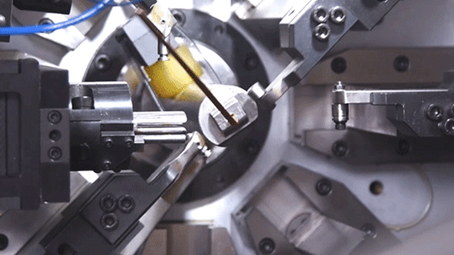

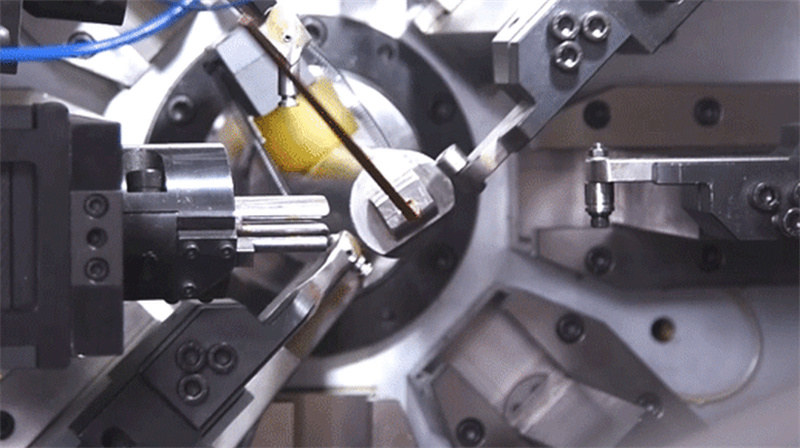

这种定子结构的端部绕组包含一个用于温度传感器的接触装置。定子还浸有树脂,以提供额外的绝缘、改进的热连接和绕组的加固。成品定子经过自动化测试程序,并通过热装工艺自动连接到电机外壳。发夹绕组的制造工艺非常复杂。在将导线自动插入定子铁芯槽之前,需要将导线成型为发夹形,端部必须扭绞和焊接。因此,发夹电机不能手工制造。为这些电机建造一条高效的生产线需要巨额投资,也是自研电机的关键。

发卡绕组的扁线电机毫无疑问将是先进电车平台的“标配”

定子绕组组装示意

工艺制造技术与成本控制是平台关键点

转子由转子轴、嵌入V形永磁体的叠片组、平衡盘和用于检测转子位置的旋转变压器组成。带有嵌入式磁铁的转子叠片堆是在自动化过程中预制的,并使用热缩配合工艺连接到转子轴上。磁铁的排列方式因段而异,它们的角位置相差几度。永磁体根据各个段的分层定位并具有相同的长度。它们使用扩展的磁性涂层固定。当整个转子组件由四个部分组装而成时,磁体沿纵轴呈螺旋状排列,这种设计促使电机的声学进一步优化。

转子轴设计为空心轴,由两部分焊接而成,并通过纵向内花键连接到变速器的输入轴。轴布置在三重轴承中(在轴承罩、中心外壳和变速箱外壳中),并配有摩擦学优化的沟槽球轴承,这种设计最大限度地减少了机械损失,提高了电机效率。

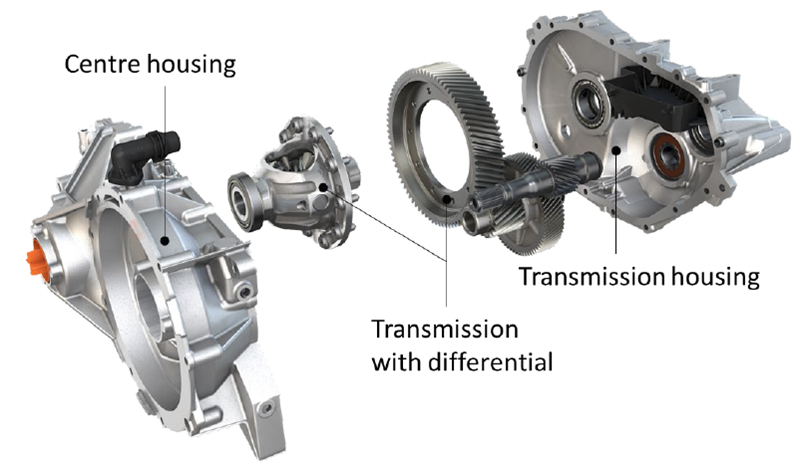

单速变速器用于降低驱动车轮的电机转速(最高16,000rpm)。总传动比是通过一个中间轴的两级正齿轮组实现的,并且可以根据车辆的具体情况进行调整。齿轮和外壳的声学特性经过优化。电机和变速器共用同一个轴承,有助于减少摩擦。传动轴轴承从预紧圆锥滚子轴承更改为低损耗固定/浮动轴承。特别注意的是,MEB平台中有意避免了该减速器的驻车锁止,而是利用电子驻车制动器对驱动桥进行锁定。

前驱AKA150电机

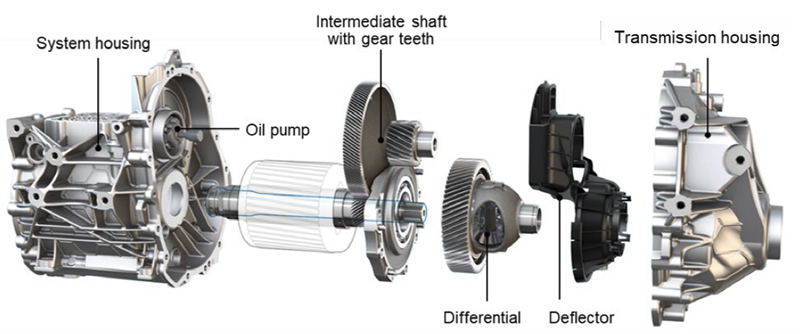

前桥的电力驱动设计为三相感应电机,具有两个极对和转子的铝制鼠笼,主要由以下主要组件组成:功率逆变器、外壳、定子、转子、带温度传感器的旋转变压器和同轴设计的两级单速变速器。定子、转子以及驱动器的冷却系统集成在铸造外壳中。转子轴承位于变速箱侧的系统外壳中。用于三相连接的开口和端子板、用于确定转子速度的旋转变压器、用于确定绕组温度的温度传感器系统和信号连接器安装在轴承护罩上。旋转变压器和温度传感器的信号通过连接器传输到电力电子设备。包括差速器在内的齿轮组由变速箱集成并用螺栓固定在系统外壳上。

定子与同步电机中的设计稍有不同,可以看出并没有使用工艺更加复杂的扁线发卡式绕组,主要由叠片铁芯和三相圆线绕组组成。其叠片铁芯由外径为 200 毫米的单独焊接和堆叠叠片构成。为了获得额外的绝缘和更好的热连接和绕组的强度,定子浸渍有树脂。用于生产叠片的金属片具有高磁导率,厚度为0.27毫米,并在两面涂有电绝缘层。

转子由带集成齿的轴、平衡盘、旋转变压器转子和压入式转子叠片铁芯组成。叠片铁芯由厚度为0.27毫米的单个叠片组成,这些叠片彼此之间均匀偏移,因此对于鼠笼式铁芯,在转子的长度上存在一个连续的角度,这确保了以更均匀的方式产生扭矩并实现优化的声学特性。带有齿轮装置的转子轴安装在悬臂位置并设计为空心轴,变速器输出轴通过该空心轴同轴引导。摩擦优化、油润滑的深沟球轴承用于转子轴以及所有轴承。转子铁芯切割部分中槽的数量和设计针对性能、效率和声学进行了特殊的优化。就车辆的总续航里程而言,尽量减少前轴驱动的机械损失非常重要,包括在纯后轮驱动(两轮驱动)时,因为这会特别影响整个道路过程中的负载阻力。

电控与热管理:老牌车企的新能源设计法则

MEB平台在自研电机与电控系统中设计了非常细节的热管理策略,每个环节均为了实现最大的整车能量管理效率,维持平台稳定运行。这也是MEB整个平台稳定、高效运行的关键。特别的,作为老牌车企,其机械设计能力凸显了工业设计的极致品质。

电机的三相电流由直接安装在电机上的液冷式功率逆变器(PI, POWER INVERVTER)产生。在功率逆变器内部,三个IGBT功率模块被连接起来,形成一个经典的B6功率逆变器。在模块载体内,功率模块被冷却单元包裹,以便驱动板可以直接插入功率模块的接触引脚上。在功率逆变器外壳中的冷却剂被输送到电机之前会流过直流母线电容器,同时对其进行冷却。控制器板安装在模块载体和驱动板之上,从而节省空间。PI内部的其他重要部件是直流输入的过滤器单元(filter unit for the DC input)、直流链路电容器(the DC link capacitor)、机器交流接触的母线(Busbars)和液体冷却单元(liquid-cooled cooling unit)。

Power inverter 功率逆变器爆炸图

功率逆变器的结构设计遵循模块化原则,深度为大批量工业化生产而配置。导入和处理用于调节电机电流值的传感器数据为了得到最佳的功率利用率,时刻处于高度动态的过程。 一些车辆功能,例如减振和滑移控制功能,直接集成到电力电子设备中,可以在不延迟总线通信的情况下实施干预。这种设计的优点是在开发过程中更直接地对特定车辆驾驶行为进行适配。在 MEB平台中,用于12V电气系统供电的DC/DC转换器并未集成到PI中,而是设计为单独的液冷组件。PI可以可变地安装到车辆中,并有两种功率等级可供选择(1.8千瓦和3.0千瓦)。

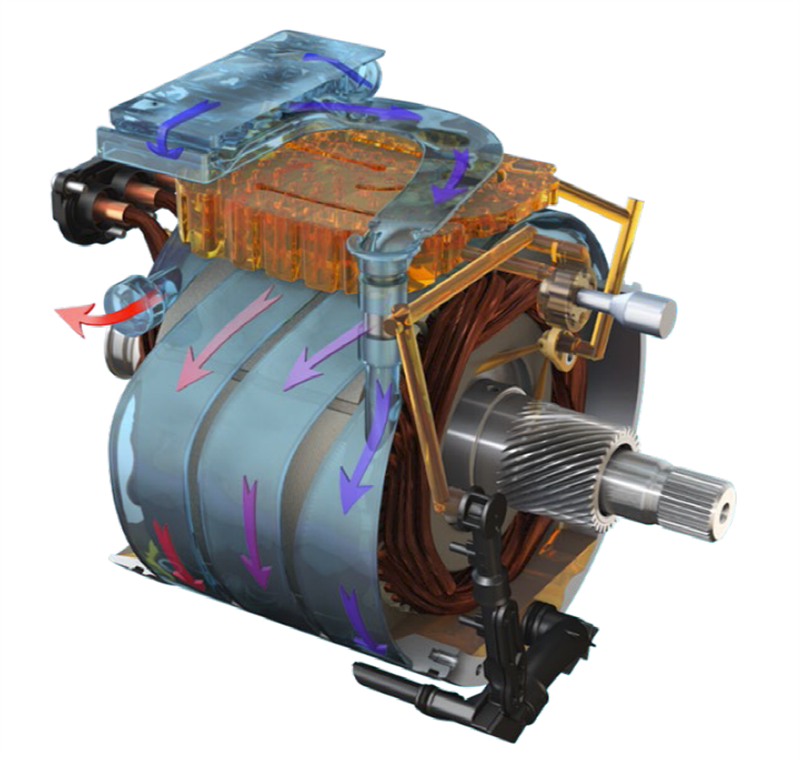

MEB平台设计了包含油冷和水冷的电动热管理系统。冷却剂首先经过功率逆变器,以便首先使得半导体和冷却剂之间的温差尽可能大,冷却效率最高。冷却液流经逆变器后,通过密封连接元件进入电机外壳的水套。

冷却液流过功率逆变器和感应电机的水套

电机的效率损失主要来自于热损,无论是发热还是摩擦,所以热管理成为提升电机效率的关键,同时也是提升可靠性,拓宽电机运行范围的关键。定子中的损耗通过叠片铁芯消散到电机外壳的水套上。绕组中的热损失必须首先克服绝缘系统的热阻。热量通过定子的气隙从转子传递到水套。冷却剂在位于定子支架和外壳之间的冷却通道中以螺旋形式输送,并针对压力损失进行了优化,保证一定的换热系数。然后通过水套末端的冷却液分配器将其输送到车辆的外部冷却液回路中。由于热量通过多个热阻从定子绕组和转子传递到水套。为了能够在感应电机上施加更高的负载,具有电磁效应的电机组件通过与用于润滑轴承和齿轮齿系统部件的油直接接触来实现额外的冷却。

在电机和变速器组成的组中,存在一个共享的油路管理策略。机油通过集成在中间轴齿轮中的油泵吸入,然后通过集成在铸造外壳中位于电机和功率逆变器之间的油/冷却剂热交换器泵送。冷却后的油通过铸造外壳中的专用通道被引导至转子的短路环,被旋转转子的离心力抛向定子绕组的悬垂部分,这样油就可以吸收线圈中产生的热量。此时被加热的油重新被收集在外壳的最低点,然后被油泵再次吸入。冷却液和油冷却相结合,可以显著扩大驱动器的运行极限。特别感应电机(同步电机)的恒定功率输出得益于转子和定子的直接油冷。

为了驱动车轮,电机的扭矩和速度(最高 13,500 rpm)通过单速变速器进行转换。总传动比通过中间轴的两级正齿轮系统实现。由于变速箱的输出轴通过空心转子轴引导,因此最终输出是同轴的。油路所需的齿轮泵也集成在该变速箱中,该齿轮泵通过变速箱的中间轴驱动,安装在机器侧的中间轴轴承中。除了纯润滑功能外,同样还兼顾电机的冷却功能。为了实现摩擦优化,MEB平台针对性地使用了机油导流板,及运行平稳的深沟球轴承以最大程度地减少阻力损失。整体传动比为9.95:1,如ID.4能够达到180 公里/小时的最高速度。

双模电机的应用使得MEB平台的驱动策略更加多变,可以在动力以及续航之间找到最佳平衡点。后桥和前桥的电驱动器根据其在全轮驱动系统中的运行策略而设计,以实现最高效率。对于各种驾驶循环,在驱动特性图中检测最大能量转换范围,然后优化这些范围内的效率,为全轮驱动车辆实现最大可能范围。尽管低内摩擦损失对两种驱动器都很重要,但后桥上的主驱动器的重点是在低负载范围和中等速度下尽可能高的效率,以最大限度地减少相关驾驶循环中的总能量消耗。仅当后桥驱动器达到极限时,辅助前桥驱动器才会开启并进入运动型驾驶模式。这种操作策略可确保以最高效的模式使用全轮驱动系统。

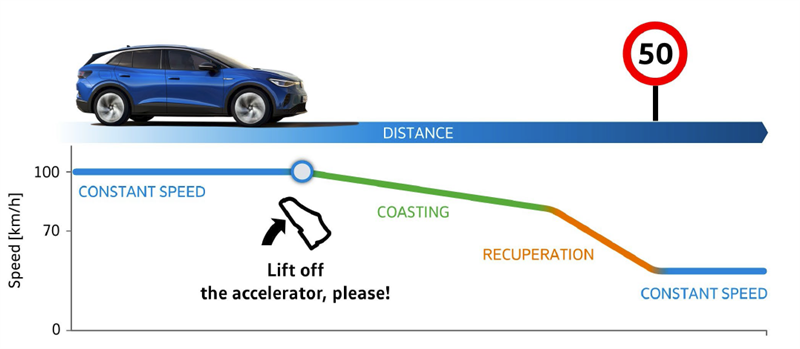

从外到内的协同控制助力平台的更好表现。从整车的角度来看,大众提出了一种名为“Eco-assistant电子辅助”的控制方式,与自研电机电控系统进行深度耦合。电动车刹车动能回收可以有效的节省能量提高续航里程,一方面这种反复充电与电池相关,另一方面电机的控制逻辑与刹车的耦合控制关系到电机效率以及人员的舒适度。所以高度优化的能量回收以及电机速度控制策略需要耦合路面信息以及人为操作进行预测,给出最佳动作方式。为此,Eco-assistant电子辅助控制方式综合评估速度限制、弯道、交叉路口、环形交叉路口等各种道路拓扑输入数据,计算车辆行驶的估计值,如综合考虑车辆质量和车辆阻力后计算的滑行曲线,可以给出电机最佳的减速指令。如图中减速的过程里,由踏板减速开始先进行巡航滑行(COASTING)避免突兀的顿挫感,连接能量回收(RECUPERATION)快速降低车速,最终实现新的定速驱动。

这种联动方式可视为目前对于整车效率最有效的提升方式之一。信号不仅仅来自于踏板的单一判断,同时机器信号通过AR-HUD反馈给驾驶者后同样车辆也在同步计算。当车辆计算中心发现了减速信息或者转弯标识,反馈给驾驶者收集反馈指令前,不同的驾驶耦合电机动作模型就会提前计算出多种指令路径,如上减速的过程。这种指令会在后台不断优化,最终给出最佳的反馈动作。值得一提的是,平台中的数据可以使得大众工程师更多新的信息去优化软件甚至是自研的硬件,例如电机的热管理以及线槽设计,从而从根本上提升整车的热能量管理效率。这也是平台自研的最大优势之一。

刚刚开始:MEB平台很“大众”

实际上,早在去年大众就公布了其下一代综合纯电平台SSP,并在5年内推出,为整个集团的电动化转型打响进一步的关键战役。届时,大众集团旗下所有的汽车品牌和车型均将适用于该统一平台。回顾MEB平台的各个细节, MEB平台的推出成为了大众虎躯转型的关键之作,同样也是终极平台的一个“前菜”。比较整个平台的技术应用,可以发现并没有过多的“突出尖端科技”,而更像是一台产销两端“走量”的很大众的产品。但是我们也不能低估了这个平台的创新性,例如各个细节的设计,无论从关键三电的自研,用料品质,工厂制造,MEB平台都配得上老牌车企“扎实”的口碑。在新能源赛道上,车还是车,并不能失去最关键的品质需求。应该指出,纯电车型中每个产品工业设计的细节,自研率以及整车架构上的软硬一体在新能源浪潮下被过分低估了,而这恰恰是我国自主品牌缺少的,真正的“懂车”能力。从这个角度来看,MEB平台就是老牌大厂进行纯电转型的标杆,而巨头大众在新战场上的发力才刚刚开始,值得重视。

参考资料:

a) International Vienna Motor Symposium 2021,2019

b) Electrichasgoneaudi.net

c) Media &MG life