上汽作为国产汽车的排头兵,一直以来对动力总成不断进行投入,全面、细致对各种前瞻技术进行深度研究及布局。在电气化的浪潮下,“国家队”选手同样没有落下。

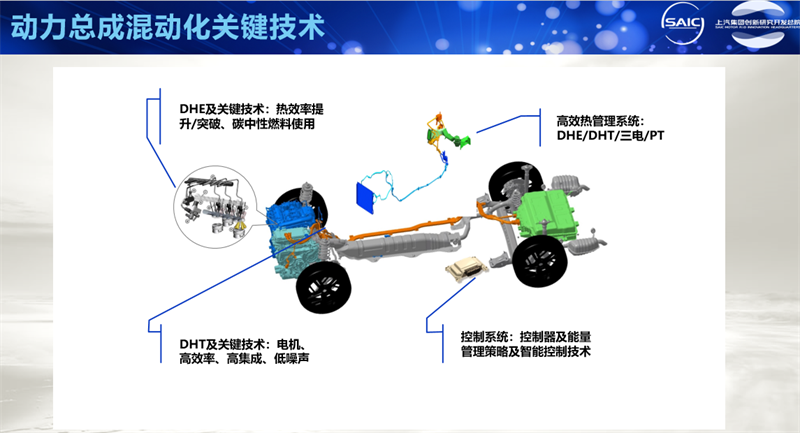

在本次技术大会上,上汽集团创新研究开发总院总监徐政博士全面、详尽的展示了动力总成混动化的关键技术开发成果。主要分为以下四大部分:

1. DHE及关键技术:热效率提升/突破、碳中性燃料的使用

2. DHT及关键技术:电机、高效率、高集成、低噪声

3. 高效热管理系统:DHE/DHT/三电/PT

4. 控制系统:控制器及能量管理策略及智能控制技术

DHE及关键技术

混动专用发动机根据不同的混动架构,具有自身独特的开发特点。发动机正在向混动专用角色转变,面向整车需求和用户场景的匹配与适应性开发的要求和挑战不断凸显。首先,在燃烧与性能方面,混动发动机需要重新评估外特性与热效率的侧重点,特别是凸显了更为苛刻的NVH性能,成为传统油耗、动力、排放外最重要的评价指标。在混动发动机开发中,最高热效率、高热效率区占比更加重要。发动机除了高效发电,也存在直驱的工况,在维持高效的前提下如何降低功率点的高温爆震,平衡扭矩衰减是值得重视的问题。混动发动机一定程度与轮端解耦,频繁的启停控制策略、快速暖机、减速断油与排放控制是新的控制策略带来的新的工况循环下的新挑战。

第二,热管理在混动开发中尤为关键。发动机不再作为动力系统中的唯一热源,而是参与到整个更加复杂的动力系统、整车系统中。另外,由于追求高热效率,EGR、电动水泵等技术的使用,使得整机的温控要求更高。发动机频繁的启停需要温控持续跟随,不能脱节。发动机的余热、水温都必须与EWP-空调制热-TOC的需求匹配。此外,还有对于不同环境温度的适应性开发。

最后,可靠性是任何车用动力系统必不可少的功课。新的混动专用动力系统,不同的用户需求更加定制化。智能化、网联化给予动力系统建立定制化开发流程的可能。因此,混动专用发动机的标定开发需要配合大数据与用户典型使用工况进行优化迭代。电气化可靠性、混动匹配可靠性、启停耐久、EGR冷却液沸腾风险等混动专有的可靠性风险需要建立新的测试标准与控制策略。

上汽高效混动专用发动机具有以下几个基本特征:燃烧系统减动力增效率:高压缩比(13~16),长冲程(~1.3),低面容比;循环基本锁定不对称循环:即阿特金森循环/米勒循环;燃烧系统不断提升滚流比,提升湍动能快速燃烧;低温冷却EGR,电控活塞冷却喷嘴、以及高能点火技术,有效稳定稀释燃烧,减少高压缩比带来的爆震风险;利用高效专用VGT、WCAC、IEM等提升发电功率;使用全可变排量机油泵与DLC减摩涂层,降低发动机摩擦功;利用TMM、电子水泵等降低热耗散,提升热管理响应速度。

目前已经开发完毕的1.5L PFI DHE与1.5Gi DHE可以实现最高热效率42~43%,WLTC的平均热效率超过40%,并匹配卓越的NVH表现。

下一代超高热效率混动专用发动机,有效热效率达到46%+。除了以上几个关键特征的持续优化外,上汽给出了独特的解题思路:围绕混合喷射建立长冲程、高压缩比的分层燃烧系统,配合高能点火线圈实现超稀薄燃烧。在进排气系统上,使用超高效率的增压器,配合电子增压器为稀薄燃烧提供足够的空气。低压冷却EGR与余热回收EHRS集成,提高余热利用效率。

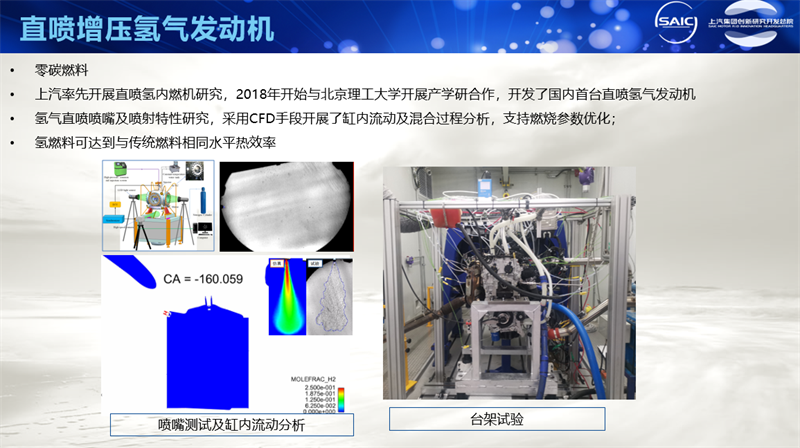

面对未来碳中性燃料,上汽也是国内最早进行实践探究的团队。早在2018年,上汽率先开展直喷氢内燃机研究,与北京理工大学合作,开发了国内首台直喷氢气发动机。对其中的氢气直喷喷嘴与喷射特性进行了细致的研究,采用CFD手段开展了缸内流动及混合过程分析,支持燃烧参数优化。

DHT及关键技术

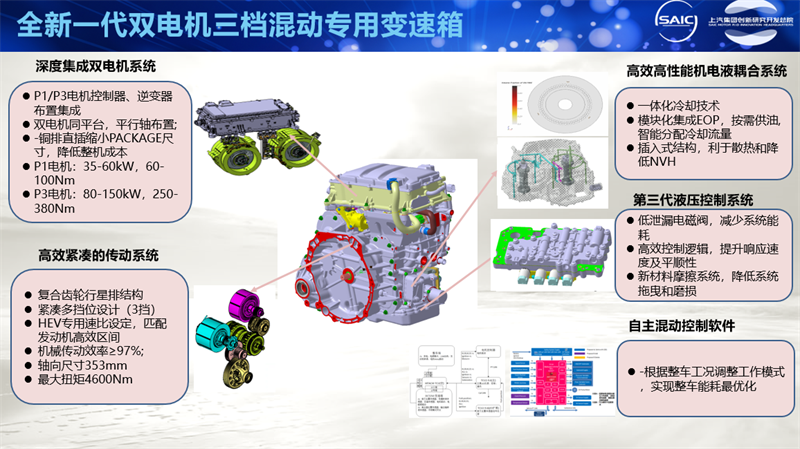

上汽开发的混动专用变速箱DHT设计基础是以P1+P3双电机架构。在驱动轴上,这套DHT还集成了一个档位箱,可以实现多档位、单档位、无档位的切换,可以兼容HEV、PHEV、REEV等多个架构,共享核心零部件设计和控制技术。

基于这个设计基础,全新一代双电机三档混动专用变速箱深度集成双电机系统,采用3档架构,P1电机35-60kW,60~100Nm,P3电机80~150kW,250~380Nm,以复合齿轮行星排结构设计,机械传动效率大于97%,最大可实现4600Nm的扭矩输出。

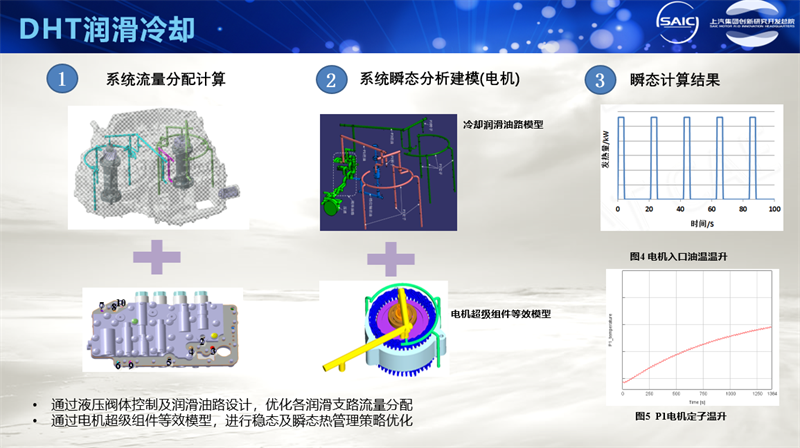

该DHT采用了高效高性能机电液耦合系统,具有一体化冷却油冷技术,模块化集成EOP,按需供油,智能分配冷却流量。第三代液压控制系统采用低泄漏电磁阀,有效减少系统能耗,采用新材料减摩,降低系统拖拽磨损。自主开发混动控制软件,提升响应和平顺性,实现整车能效最优。

高效热管理系统

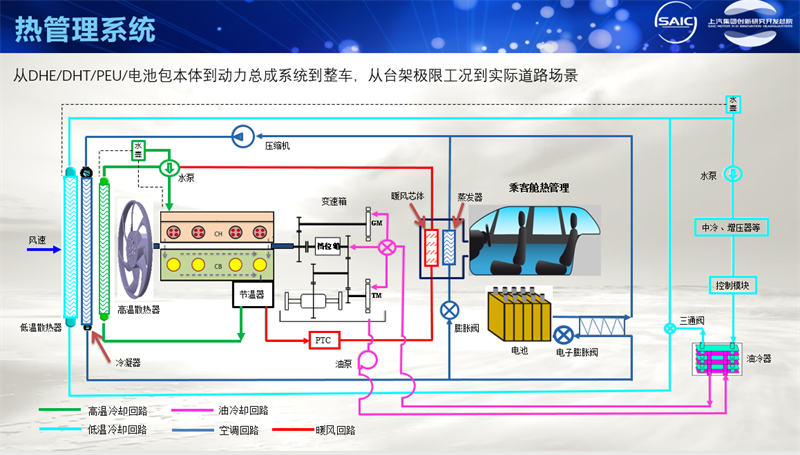

新的动力系统热管理设计不仅仅只考虑了DHE与DHT自身的热管理控制,更多的参与到PEU、电池包本体到整车的热管理当中。从台架极限工况测试到实际道路场景均进行了特殊的测试验证,保证可靠性与高效性。

由于混动车型DHE、DHT以及散热器等均布置在前舱,上汽特别对这一部分的热管理进行了深入研究。结合发动机热源分析、前舱总布置以及冷却系统控制策略等,对前舱温度影响进行机理分析提取重要影响因素。根据整车驾驶场景进行高温对整车动力性的影响评估,并持续对进气温度改进以及优化方案进行整车验证,以保证前舱中复杂的热源得以控制。

控制系统

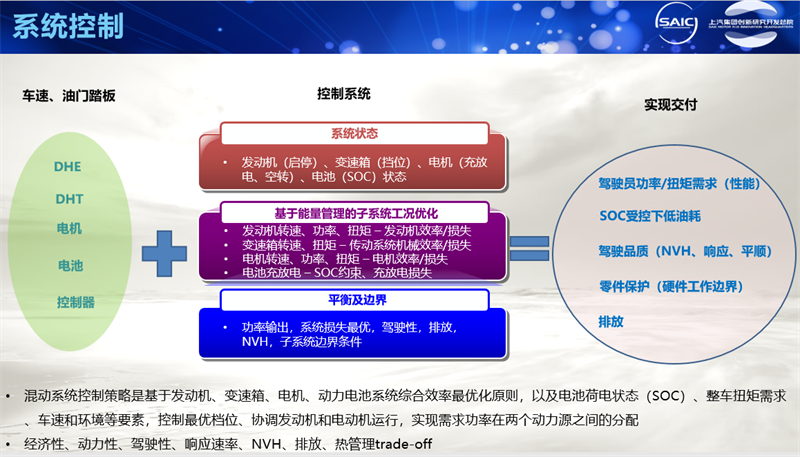

混动系统控制策路是基于发动机、变速箱、电机、动力电池系统综合效率最优化原则,以及电池荷电状态(SOC)、整车扭矩需求、车速和环境等要素,控制最优档位、协调发动机和电动机运行,实现需求功率在两个动力源之问的分配。最终的控制策略是经济性、动力性、驾驶性、响应速率、NVH、排放、热管理的trade-off。

上汽在控制层面投入巨大,实现了混动系统核心控制全部自主研发。集成控制器开发,柔性化硬件平台设计等实现硬件模块化配置。从底层:AUtOSAR基础软件、复杂驱动软件到应用层:混合动力软件、发动机软件、变速箱软件、空调及热管理软件全部自研架构与算法。

总结

上汽作为国产汽车工业老大哥,在电气化浪潮中稳扎稳打,从四个维度全面建立自研体系,生成了一套独特的技术路线。特别是在热管理与系统控制方面,相比于新势力,显然“国家队”选手在一些不引人注意的地方,例如不同时域、地域的可靠性,热管理优化等方面,进行了更多的研究与论证,保证整车的可靠。在技术自主方面,上汽一贯坚持自研“不丢灵魂”的原则。本次中国心十佳发动机获奖机型第三代蓝芯2.0T高性能黑标发动机也是弥补了我国自主高性能发动机的缺口。上汽在这些方面的努力值得被消费者关注,并被市场认可。